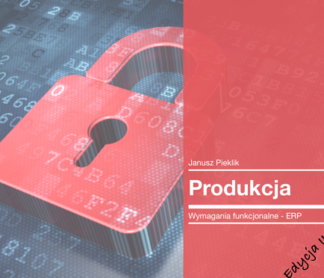

Opis

| Część 1 – Parametry procesu produkcyjnego | 262 slajdy |

| Część 2 – Podstawy lean | 511 slajdów |

| Część 3 – Podstawy Teorii Ograniczeń | 142 slajdy |

| Część 4 – ToC – Werbel-Bufor-Lina | 67 slajdów |

| Część 5 – Systemy klasy ERP/MES/APS | 60 slajdów |

| Część 6 – ToC – Jak maksymalizować zyski | 70 slajdów |

| Część 7 – Lean – organizacja gniazd produkcyjnych | 111 slajdów |

| Część 8 – Lean – mapowanie strumienia wartości – transformacja fabryki | 143 slajdy |

| Część 9 – Porównanie Lean, teorii ograniczeń, ERP/MRPII i SixSigma | 29 slajdów |

| Łącznie – 1395 slajdów | |

| Roczna gwarancja dostępu do najnowszej wersji materiałów | |

Parametry Procesu produkcyjnego – spis treści

- Parametry procesu produkcyjnego wg Lean

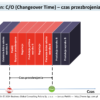

- C/O – Changeover Time (Setup Time) – przezbrojenie

- Niewygodne pytania

- Definicja czasu przezbrojenia

- Przezbrojenie klasyczne

- Przezbrojenie szybkie SMED

- Przezbrojenie OTED – One Touch Exchange or Die

- Pytania kontrolne

- C/T Cycle Time – czas cyklu

- Wiele definicji C/T

- Symulacja C/T

- Trudne przypadki określenia C/T

- C/T w elektrowni

- C/T w kopalni węgla

- C/T w rafinerii

- Linie montażowe

- Pytania kontrolne

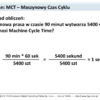

- MCT -Machine Cycle Time

- Definicja

- Przykłady obliczeń

- Pytania kontrolne

- EMCT – Effective Machine Cycle Time – Efektywny Maszynowy Czas Cyklu

- Definicja

- Przykłady obliczeń

- C/T Person

- Definicja

- Przykłady obliczeń

- C/T średnio ważony

- Definicja

- Przykłady obliczeń

- Target Cycle Time – Docelowy Czas Cyklu

- Definicja

- Przykłady obliczeń

- L/T Lead Time – Czas Przejścia

- Definicja

- Symulacja

- Całkowity szacowany Lead Time

- Pytania kontrolne

- VA – Czas dodawania wartości

- Definicja

- Symulacja

- Marnotrawstwo

- VA na tle C/T

- Typy marnotrawstwa

- Pytania kontrolne

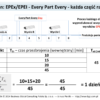

- EPEx/EPEI – Every Part Every Interval

- Definicja

- Wzory

- Średni popyt

- Przykład 1

- Przykład 2

- Przykład 3

- Przykład 4

- Warunki konieczne do posługiwania się EPE

- Pytania kontrolne

- TT – Takt Time – czas taktu

- Definicja

- Przykłady

- Boeing

- HondaJet

- Lockheed Martin

- General Motors

- Airbus A320

- Boeing 737

- Stocznia Meyer Werft (Niemcy)

- Przykład obliczeniowy – 1

- Przykład obliczeniowy – 2

- Przykład obliczeniowy – 3

- TT – trudne jednostki zamówienia

- Zarządzanie czasem taktu

- Wady zarządzania opartego na TT

- Takt Time & OEE (Overall Equipment Effectiveness – Wskaźnik wykorzystania maszyn)

- Pytania kontrolne

- Image Takt Time (Pitch) – Obraz taktu

- Definicja

- Obliczenia

- Pitch – montaż końcowy / montaż wstępny

- Obraz Taktu na przykładzie bombowca B24

- Obraz taktu w ramach SCM (Łańcucha Dostaw)

- Obraz taktu, a lewelowanie

- Obraz Taktu – pytania kontrolne

- Inverse Pitch – Odwrócony obraz taktu

- Definicja

- Przykłady

- Downtime – przestoju

- Definicja

- Pytania kontrolne

- Batch – Partie

- Uptime – dostępność

- Definicja

- Przykłady

- Pytania kontrolne

- Quality – Jakość

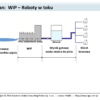

- WIP – Work In Progress – Produkcja w Toku

- WIP na linni produkcyjnej

- WIP w Zakładzie komunalnym

- Metody zmniejszania WIP

- Agresywne zmniejszanie WIP

- Wiarygodne dane o datach

- Przejście na MTO (Make To Order – Produkcja na zamówienie)

- Drastyczne cięcie poziomu surowców

- Struktura zapasów na przykładzie fabryki

- Pytania kontrolne

- SWIP – Standard Work In Progress

- Pozorna efektywność via rzeczywista efektywność wg T. Ohno

- Rodzaje zapasów wg Lean

- Modele zarządzania zapasami

- C/O – Changeover Time (Setup Time) – przezbrojenie

- Parametry procesu produkcyjnego – ERP

- Zasoby maszynowe

- Zasoby ludzkie

- Ograniczenia drugorzędowe

- Koszt pracy zasobu

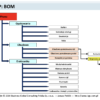

- BOM

- SuperBOM

- Marszruta

- Czas kolejki

- Czas przezbrojenia tpz

- Czas jednostkowy tj

- Czas oczekiwania

- Czas przesunięcia do kolejnej operacji

- Czas podwykonawstwa

- Parametry procesu produkcyjnego wg Teorii Ograniczeń

- NP – zysk netto

- ROI – zwrot z inwestycji

- T -przerób

- I – inwestycje

- OE nakłady operacyjne

- Tu – przerób jednostkowy

- TTp – przerób całkowity

- Analiza wykorzystania zasobu ograniczającego – CCR

- Analiza asortymentu

- Symulacja wyników firmy

- Analiza decyzji menadżerskich

Podstawy Lean – spis treści

- Czy ktoś poza automotive wdraża lean manufacturing

- Pozycja Toyoty

- O co się bijemy

- Porsche Lean Story

- Lean Thinking

- Wartość

- Identyfikowanie strumienia wartości

- Przepływ

- Wyciąganie

- Perfekcja / doskonałość

- Pytania kontrolne

- MUDA & 3M

- MUDA na produkcji

- MUDA w logistyce

- Typ 1 MUDA

- Typ 2 MUDA

- MUDA na tle czasu dodawania wartości VA

- Eliminacja MUDA

- Podejście tradycyjne

- Podejście Lean

- Siedem (osiem) typów MUDA

- Nadprodukcja

- Zapasy

- Ruch

- Oczekiwanie

- Transport

- Przetwarzanie

- Braki i ich naprawa

- (Talent)

- The Best Practices

- Siedem (osiem) typów MUDA w Lean Logistics

- Siedem typów MUDA w przedsiębiorstwie usługowym

- MUDA, MURI, MURA

- Definicje

- Przykłady praktyczne

- MUDA, MURI, MURA na harmonogramie produkcji

- Audyty 3M

- Pytania kontrolne

- 3P Proces Przygotowanie Produkcji / Procesu Logistycznego

- Metoda projektowania procesu produkcyjnego

- Szesnaście kroków

- Przykłady

- Audyt 3P

- Pytania kontrolne

- 4M – Material, Machine, Man, Method

- 1M

- 2M

- 3M

- 4M

- 5S

- Co to jest 5S

- Po co odrywać pracowników od pracy

- Selekcja

- Systematyka

- Sprzątanie

- Standaryzacja

- Samodyscyplina

- 5S i trzy filary Gemba Kaizen

- Selekcja

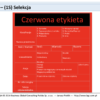

- Strategia czerwonych etykiet

- Strategia czerwonych obszarów

- Selekcja w lean logistics

- Algorytm wdrożenia strategii czerwonych etykiet

- Systematyka

- Przykład organizacji stacji narzędziowej

- Przykład oznaczenia półek

- Narzędzia w obrysach

- Selekcja + Systematyka

- Case Study – Przed i po

- Sprzątanie

- Ukryty cel sprzątania

- Algorytm wdrożenia sprzątania

- Standaryzacja

- 3S Standaryzacji

- Samodyscyplina

- Pytania kontrolne

- Metoda 5WHY

- Dlaczego 5WHY

- Praktyczny przykład – 1

- Zastosowanie

- Przykład praktyczny -2

- Pytania kontrolne

- Andon

- Symulacja

- Przykłady praktyczne

- Pytania kontrolne

- Poka-Yoke

- Zapobieganie błędom

- Zero defektów

- Idioto-odporność

- Żelazne reguły Poke Yoka

- Efekt góry lodowej

- Wykres Ishikawy (Fish Bone)

- Lean Logistics

- FIFO – First-In-First-Out

- FIFO – sekwencyjne wyciąganie

- FIFO na produkcji

- FIFO w centrum logistycznym

- Symulacja

- Pytania kontrolne

- Gemba

- Gemba

- Gemba Walk

- Gemba Circle

- Idea

- Pytania kontrolne

- Jidoka

- Porównanie systemu bez i z Jidoka

- Heijunka

- Tradycyjne obciążenie produkcji via wyrównane obciążenie produkcji

- Przykład obliczeń kalkulacji cyklu heijunka Ch

- Ilustracja cyklu heijunka

- Przykłady praktyczne

- Wsparcie systemów ERP dla heijunka

- SAP ERP

- Microsoft Dynamics AX

- QAD EA

- Pytania kontrolne

- Kaizen

- Kaikaku

- Droga Mleczarza

- Idea

- SCM bez wykorzystania “Drogi Mleczarza

- Droga Mleczarza w łańcuchu dostaw

- Przypadek Mazdy

- Przypadek międzynarodowego złożonego łańcucha dostaw

- Water Spider – Mizusumashi Cycle

- Sprawny przepływ materiałów na hali produkcyjnej

- Layout fabryki z zaimplementowanym Water Spider

- Przykłady paktyczne

- Pytania kontrolne

- Mapowanie Strumienia Wartości

- Cel mapowania strumienia wartości

- Trzy typy map strumienia wartości

- Mapa stanu obecnego

- Mapa stanu idealnego

- Mapa stanu przyszłego

- Wybór rodziny produktów w firmie

- Przedsiębiorstwo produkcyjne

- Przedsiębiorstwo usługowe

- Układ mieszany Pull-Push

- Zaznaczanie alternatywnych operacji

- Zawroty procesów – zapętlenia

- Pareto – reguła 80/20

- Wybór rodziny produktów na podstawie analizy PQRP

- Menadżer strumienia wartości

- Mapowanie stanu obecnego

- Krok 1 – Wymagania klienta

- Krok 2 – przedstawienie procesów, ikon danych i trójkątów zapasów

- Krok 3 – Przepływ materiałów

- Krok 4 – przepływ informacji i strzałki pchania

- Krok 5 – linia czasu

- Przykład praktyczny

- Procesy chemiczne / farmaceutyczne / spożywcze

- Procesy w przedsiębiorstwie handlowym

- Stosowane symbole

- Symbole dotyczące przepływu materiałów

- Symbole dotyczące przepływu informacji

- Symbole ogólne

- Pytania kontrolne

- TPS – Toyota Production System

- SMED – Single Minute Exchange of Die – szybkie przezbrojenia

- Shigeo Shingo

- Historia SMED

- Usprawnienie przezbrojenia – efekty

- Ekonomiczna wielkość partii

- Przezbrojenia w praktyce

- Osiem kroków szybkiego przezbrojenia

- Realna dokumentacja przezbrojenia

- Separacja wewnętrznych i zewnętrznych operacji

- Przesuń wewnętrzne zadania do zewnętrznych

- Usprawnij wszystkie zewnętrzne zadania

- Zidentyfikuj zadania równoległe

- Usprawnij zadania wewnętrzne

- Praktykuj nową metodę przezbrojenia

- Udokumentuj nowy standard

- Pytania kontrolne

- Kanban

- Kiedy stosować Kanban

- Wygląd przykładowej karty kanban

- Kanban jako sygnał

- Sześć typów różnych pętli kanban

- System kabnan z jedną karta

- Pytania kontrolne

- Przepływ jednej sztuki – One piece flow

- Typowa wioska procesowa

- Przepływ jednej sztuki

- Zalety

- Dlaczego wdrożenie jest tak trudne

- Organizowanie pozornego przepływu

- Kultura ujawniania błędów

- Od Push do One-piecie-flow

- Push MRP

- Pull typu supermarket

- Sekwencyjny Pull

- One piece flow

- Przykład Boeinga

- Przykład przemysłu zbrojeniowego

- Przykład Audi

- Przypadek Volvo Truck

- Przypadek producenta domów prefabrykowanych

- Przypadek branży elektronicznej (Hi Tec)

- Przypadek HondaJet

- Pytania kontrolne

- A3

- Koncepcja A3 na przykładzie

- TPM – Total Productivity Ma – Totalne Zarządzanie Utrzymaniem Ruchu

- Historia TPM

- Cele TPM

- Definicja TPM

- Sześć wielkich strat

- OEE

- Filary TPM

- Strategia Blue & Red Tags

- Pytania kontrolne

Podstawy Teorii Ograniczeń – spis treści

- Udokumentowane korzyści z wdrożenia Teorii Ograniczeń

- Eliyahu Goldratt

- Trudne pytania:

- W jakiej kolejności produkować zamówienia klientów

- Ekonomia skali i wielkość partii

- Ile kosztuje realizacja harmonogramu produkcji

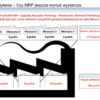

- Czy MRP jeszcze komuś wystarcza

- Jak MRP traktuje wąskie gardła

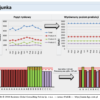

- Czy można na bieżąco oceniać wyniki produkcji

- Czy ERP/MRP skutecznie zarządza produkcja

- Czy ekonomia się oby nie myli

- Podejście teorii ograniczeń do produkcji

- Co to jest ograniczenie

- Ograniczenie systemu

- Przykłady praktyczne

- Symulacja fabryki z jednym wąskim gardłem

- Symulacja pracy wąskiego gardła

- Charakter ograniczeń

- Typy ograniczeń

- Ograniczenia materiałowe

- Ograniczenia fizyczne (brak zasobów)

- brak zasobów maszynowych

- brak zasobów ludzkich

- brak wiedzy i kompetencji

- brak rynku

- Ograniczenia związane z polityką

- przezbrojenia

- przestoje

- poprawa jakości

- duże partie produkcyjne

- Typy ograniczeń

- Proces ciągłego doskonalenia POOGI

- Krok 1 – Zidentyfikuj ograniczenie

- Dane z systemu ERP/MRPII

- Wizualne cechy ograniczenia

- Pułapki praktyczne

- Jeden zasób ograniczający

- Pływający zasób ograniczający

- Przypadek ograniczenia zewnętrznego

- Krok 2 – Zdecyduj się jak eksploatować ograniczenie

- Ile kosztuje praca zasobu ograniczającego

- Źródła strat w przedsiębiorstwie produkcyjnym

- OEE

- Jak maksymalnie wyeksploatować wąskie gardło

- Ile wynosi zdolność (potencjał) produkcyjna zakładu

- Inwestycje

- MUDA – marnotrawstwo

- Krok 3 – Podporządkuj wszystko ograniczeniu

- Jak zsynchronizować pracę gniazd produkcyjnych

- Zadania działu zakupów

- Zadania utrzymania ruchu

- Krok 4 – Podnieś wydajność ograniczenia

- Bezinwestycyjne sposoby zwiększania wydajności wąskiego gardła

- Inwestycje

- Krok 5 – Powrót do kroku 1

- Krok 1 – Zidentyfikuj ograniczenie

- Podsumowanie POOGI

- Zalety

- Kluczowe zagrożenia

ToC – Werbel – bufor – lina – spis treści

- Podejście teorii ograniczeń do zarządzania produkcją

- Plan – realizacja

- Przepływ materiałów

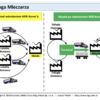

- Werbel – bufor – lina

- Jedyna metoda harmonogramowania produkcji koncentrująca się na maksymalizacji zysku

- Analogia do plutonu maszerujących żołnierzy

- Elementy układanki

- Werbel

- Bufor

- Lina

- Werbel najważniejsze narzędzie planisty

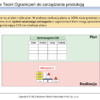

- Przykład harmonogramu

- Bufor – system monitorowania realizacji produkcji

- Gdzie fizycznie umieścić bufor na hali produkcyjnej

- Lina – system uwalniania materiałów pod zlecenie produkcyjne

- Lina – koordynacja zasobu ograniczającego z harmonogramem wysyłki

- Gdzie fizycznie umieścić bufor wysyłkowy

- Postępowanie z materiałami które nie przechodzą przez wąskie gardło

- Trzy rodzaje buforów:

- Bufor CCR

- Bufor wysyłkowy

- Bufor montażowy

- Podział na funkcje planistyczne i monitoring realizacji

- Algorytm wyznaczania idealnej daty realizacji

- Krok 1 – data realizacji

- Krok 2 – Obliczanie LDB

- Krok 3 – harmonogramowanie werbla

- Krok 4 – harmonogramowanie zasobów za werblem

- Krok 5 – harmonogramowanie zasobów przed werblem

- Prognozowanie popyty w teorii ograniczeń:

- MTO – produkcja na zamówienie klienta

- MTS – produkcja na magazyn

- Metoda werbel – bufor – lina, a obsługa dystrybucji i VMI

- Dlaczego tak wiele przedsiębiorstw produkuje na magazyn

- Podstawowe sprzeczności MTS i teorii ograniczeń

- Produkcja w dużych partiach

- Rola prognozowania popytu

- SDBR – uproszczona metoda werbel – bufor – lina

- Werbel – bufor – lina

- Główne korzyści

- Podstawowe wątpliwości

- Przykład werbel – bufor – lina w centrum dystrybucji Intela.

Systemy klasy ERP/MES/APS & SixSigma – spis treści

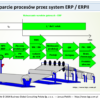

- Wsparcie procesów przez systemy klasy ERP / MRPII

- Rejestracja czasu pracy – tj

- Rejestracja czasu przezbrojenia – tpz

- Przezbrojenie od środka systemu ERP

- Przezbrojenie w ERP via lean manufacturing

- Proces produkcyjny ERP via lean manufacturing

- ERP procesy produkcyjne

- Wydziały

- Zasoby produkcyjne

- Techniczne Przygotowanie Produkcji

- BOM – struktura produktu

- Macierz przezbrojeń

- TKW – Techniczny Koszt Wytworzenia

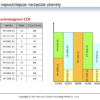

- 12 poziomowy model dojrzałości kosztów wg IFAC

- Ślepy

- Kalkulacja Etapów Procesu

- Koszty bezpośrednie i pośrednie

- Kalkulacja kosztów grup produktów i grup usług

- Kalkulacja kosztów na poziomie konkretnych indeksów produktów usług z narzutek kosztów pośrednich

- Polepszona kalkulacja kosztów pośrednich

- Kalkulacja kosztów obsługi i raportowanie rentowności produktów

- Kalkulacja kosztów niewykorzystanych zasobów

- Pull Activity Based Resource Planning

- Time-driven ABC – sterowany czasem rachunek kosztów działań

- Resource Consumption Acounting – Rachunek kosztów zasobowych

- Symulacje

- ABC/RCA – trzy kluczowe elementy każdej organizacji produkcyjnej

- ABC/RCA – Procesowy rachunek kosztów

- Wsparcie procesów produkcyjnych przez dostępne w kraju systemy klasy ERP

- Wsparcie produkcji typu lean przez dostępne w kraju systemy klasy ERP

- Planowanie i harmonogramowanie szczegółowe produkcji

- Zarządzanie popytem

- Efekt “Byczego bicza”

- Odmienność zarządzania popytem w lean

- Zarządzanie popytem wg teorii ograniczeń

- Zarządzanie popytem w ramach SCM (łańcucha dostaw)

- MTO – Make To Order

- MTO v EDI

- MTO v FA (bez montażu końcowego)

- MTS

- Maksymalizacja zysków

- Obiekty optymalizacji wg ERP, Lean, Teorii ograniczeń

- Kłopoty wdrożeniowe ERP, lean, Teoria ograniczeń

- SixSigma

ToC – jak maksymalizować zyski – spis treści

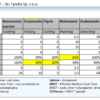

- Przykłady liczbowe firmy EPaleta Sp. z o.o.

- Produkcja zgodnie z zasadami ekonomii

- Produkcja wbrew zasadom ekonomii

- Porównanie wyników

- Inwestycja na hali produkcyjnej zgodnie z zasadami ekonomii

- Inwestycje wbrew zasadom ekonomii

- Porównanie wyników

- Analiza konfliktu – drzewo konfliktu

- Teoria ograniczeń + Lean + ERP

Organizacja gniazd produkcyjnych – spis treści

- Produkcja w systemie gniazd minimalizujących MUDA

- Typowe efekty

- Tradycyjna organizacja gniazd produkcyjnych

- Organizacja wydziałowa

- Organizacja lean

- Organizacja lean typu U zautomatyzowana (zrobotyzowana)

- Organizacja wydziałowa kontra lean

- Zaleta – redukcja powierzchni roboczej

- Zaleta 2 – redukcja odległości

- Zaleta 3 – poprawa komunikacji pomiędzy operatorami

- Zaleta 4 – obniżenie WIP

- Zaleta 5 – umożliwienie operatorowi balansowania czasem pracy

- Wady

- Kierunek przemieszczania w gnieździe

- Elastyczność konfiguracji gniazda U

- Kółka (metoda 3P)

- Symulacja pracy gniazda – 1 operator

- Symulacja pracy gniazda – 3 operatorów

- Najczęściej spotykane konfiguracje gniazda typu U

- Obieg

- Podział pracy

- Model odwrotny

- Combo

- Zapadka

- Inne preferowane konfiguracje:

- Typ L

- Linia

- Klatka

- Operatorzy na zewnątrz gniazda

- Projektowanie gniazda

- Warunek absolutny

- Porównanie dwóch modeli pracy

- Sterowanie zdolnością produkcyjną w gnieździe

- Przypadek jednego operatora

- Przypadek dwóch operatorów

- Przypadek trzech operatorów

- Projektowanie gniazda – obliczania liczby operatorów w gnieździe

- Projektowanie gniazda – przepływ materiałów

- Symulacja przepływu materiałów w gnieździe

- Przypadki praktyczne

- Problemy zarządzania operatorami

- Motywowanie operatorów w gnieździe

- Utrzymanie ruchu

- BHP

- Projektowanie one-piece-flow

Mapowanie strumienia wartości – spis treści

- Ćwiczenie mapowanie stanu obecnego przedsiębiorstwa Lodówki Sp. z o.o.

- Krok 1

- Krok 2

- Krok 3

- Krok 4

- Krok 5

- Ćwiczenie mapowania stanu obecnego przedsiębiorstwa SKI Tyrolia Sp. z o.o.

- Krok 1

- Krok 2

- Krok 3

- Krok 4

- Krok 5

- Ski Tyrolia Sp. z o.o.

- Mapa stanu obecnego

- Mapa stanu idealnego

- Innowacje Kaikaku kontra Kaizen

- Mapa stanu przyszłego

- Krok 1 – mapa 1

- Krok 2 – mapa 2

- Krok 3 – mapa 3

- Krok 4 – mapa 4

- Krok 5 – mapa 5

- Krok 6 – mapa 6

- Krok 7 – mapa 7

- Krok 8 – mapa 8 (pierwsze usprawnienie pull)

- Krok 9 – mapa 9

- Krok 10 – mapa 10

- Krok 11 – mapa 11

- Krok 12 – mapa 12

- Krok 13 – mapa 13

- Krok 14 – mapa 14

- Krok 15 – mapa 15

- Krok 16 – mapa 16

- Krok 17 – mapa 17

Porównanie Lean / ERP / ToC / SixSigma – spis treści

- Podobieństwa lean, ToC i ERP/MRPII

- Różnice lean, ToC i ERP/MRPII

- ToC i Lean razem

- Porównanie SixSigma, lean i ToC